Mantenimiento predictivo en los instrumentos de campo

Por Alfredo Sánchez, P+M Ind. Manager, L+P Prod. Manager, de Endress+Hauser

¿Qué es el mantenimiento predictivo y porque me ayuda a optimizar costos de operación?

En nuestra vida cotidiana, en las operaciones industriales, es muy común escuchar las frases: “Tenemos que optimizar procesos”, “Tenemos que hacer más con menos”, “Tenemos que reducir costos de operación”, etc. por un lado. Por otro lado escuchamos todos los días: “El futuro ya nos alcanzó”, “Ya todos están entrando a la Industria 4.0”, “La digitalización ya es parte de nuestra vida y nuestro trabajo”, etc. Lo cierto es que es muchas veces no es sencillo encontrar cómo puedo usar la tendencia digital para alcanzar una mayor eficiencia.

Es bien sabido que este tema tiene muchas aristas, y que digitalización, Internet de las cosas (IoT), Industria 4.0, Big Data, Inteligencia Artificial, etc. alcanzan diferentes aspectos de nuestra vida personal y laboral, por lo tanto, abordar el tema se vuelve una tarea titánica. Es por este motivo que abordaremos el tema desde un punto de vista particular, que en primera instancia pareciera que no se sube al barco del Internet Industrial de las cosas, pero veremos que no es así: los instrumentos de campo.

Es bien sabido que este tema tiene muchas aristas, y que digitalización, Internet de las cosas (IoT), Industria 4.0, Big Data, Inteligencia Artificial, etc. alcanzan diferentes aspectos de nuestra vida personal y laboral, por lo tanto, abordar el tema se vuelve una tarea titánica. Es por este motivo que abordaremos el tema desde un punto de vista particular, que en primera instancia pareciera que no se sube al barco del Internet Industrial de las cosas, pero veremos que no es así: los instrumentos de campo.

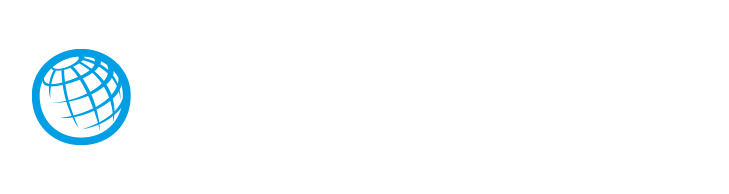

La pregunta anterior la abordaremos en dos partes, primero veremos qué es el mantenimiento predictivo. Daremos un poco de preámbulo indicando que el primer tipo de mantenimiento que se dio fue el correctivo, esto es, cuando el aparto o máquina ya fallaba, entonces se procedía a cambiar las refacciones o la máquina completa.

La pregunta anterior la abordaremos en dos partes, primero veremos qué es el mantenimiento predictivo. Daremos un poco de preámbulo indicando que el primer tipo de mantenimiento que se dio fue el correctivo, esto es, cuando el aparto o máquina ya fallaba, entonces se procedía a cambiar las refacciones o la máquina completa.

El inconveniente es que podía dejar la línea fuera de proceso por mucho tiempo, esto implicaba grandes pérdidas económicas. Posteriormente, los operadores comienzan a registrar los tiempos de falla y programan mantenimientos antes de que ésta ocurra. Dando lugar al mantenimiento preventivo.

Este mantenimiento se hace muy popular y es el que prevalece hasta nuestros días. El periodo entre mantenimientos es establecido, típicamente, por el operario o supervisor en turno que le tocó la primera falla. Apoyados, a veces, por las recomendaciones del fabricante. Muchas veces, el equipo nunca falló, solo que se le comenzó a hacer mantenimiento por el temor a que falle, o por recomendaciones de fabricantes que quieren evitar a toda costa que falle su equipo o que quieren hacer un negocio a costa de las refacciones.

Lo mencionado anteriormente lleva a realizar mantenimientos preventivos que implican muchas horas de trabajo, recursos, refacciones, etc. cuando no son realmente necesarios. Esto va en detrimento de la eficiencia y de los ahorros en las operaciones industriales.

El mantenimiento predictivo es aquel que se hace cuando el equipo tiene una verdadera probabilidad de falla, pero aún no ha fallado.

El mantenimiento predictivo es aquel que se hace cuando el equipo tiene una verdadera probabilidad de falla, pero aún no ha fallado.

Con el mantenimiento correctivo, por ejemplo, se hace el servicio de limpiar la antena a un radar (con los permisos para subir al tanque, de interrumpir las señales, etc.) solamente cuando realmente la antena esté sucia. Con el mantenimiento predictivo, cambiamos una tarjeta a un instrumento, sólo cuando esta ya esté a punto de fallar, con el mantenimiento predictivo, desmontamos un medidor de flujo para limpiarlo, solo cuando éste tenga incrustaciones que afecten su medición, así también, con el mantenimiento predictivo, cambiaremos consumibles solo cuando estos estén casi agotados. Esto nos permitirá mantener un mejor control de stock de refacciones y consumibles.

De esta manera, el mantenimiento predictivo nos ayudará a eficientar horas de servicio y refacciones, incluso, al disminuir las horas en campo, nos ayuda a reducir riesgos laborales.

De esta manera, el mantenimiento predictivo nos ayudará a eficientar horas de servicio y refacciones, incluso, al disminuir las horas en campo, nos ayuda a reducir riesgos laborales.

Pero ¿cómo es posible hacer mantenimiento predictivo?

Esta idea no es nueva, a finales de los 50 del siglo pasado, un pequeño grupo de emprendedores de Ohio (Estados Unidos) dedicados al mantenimiento preventivo y motivados por una necesidad económica, desarrollaron una herramienta capaz de detectar anomalías en ciertos tipos de motores eléctricos que generaban problemas mecánicos. Las paradas de las máquinas en algunos procesos de producción implicaban costos altos y evitarlos, significaba importantes ahorros de dinero. De esta forma se dieron los primeros pasos en el desarrollo de lo que hoy se conoce como mantenimiento predictivo.

Respecto a los instrumentos de medición en campo, esto no ha sido cosa fácil de conseguir. Pero justo aquí es donde entra el apoyo de las innovaciones tecnológicas y el IIoT (Internet Industrial de las Cosas). Así como el Big Data y la Inteligencia Artificial (AI).

Respecto a los instrumentos de medición en campo, esto no ha sido cosa fácil de conseguir. Pero justo aquí es donde entra el apoyo de las innovaciones tecnológicas y el IIoT (Internet Industrial de las Cosas). Así como el Big Data y la Inteligencia Artificial (AI).

En aras de la simplicidad, veamos esto con un par de ejemplos breves.

Primero, imaginemos un medidor de nivel continuo, tipo radar, en un silo de cal. Cuando hay humedad en el ambiente, el polvo de la cal tiende a adherirse más en la antena, incluso si la antena es plana y de teflón. Cuando la incrustación ya es muy gruesa, el medidor puede perder el eco y la medición. Provocando que el sistema de control vea 0% de nivel y resulte en un sobre llenado de cal, lo cual lleva a riesgos laborales y/o pérdidas económicas. Por lo tanto, el personal que hace manteniendo preventivo, está subiendo continuamente a hacer los trabajos de limpieza, aunque la gran mayoría de las ocasiones no lo requiera.

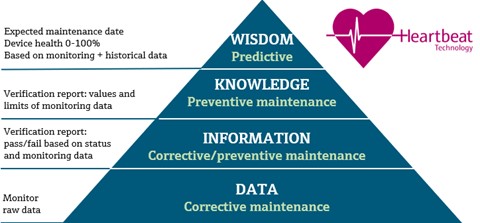

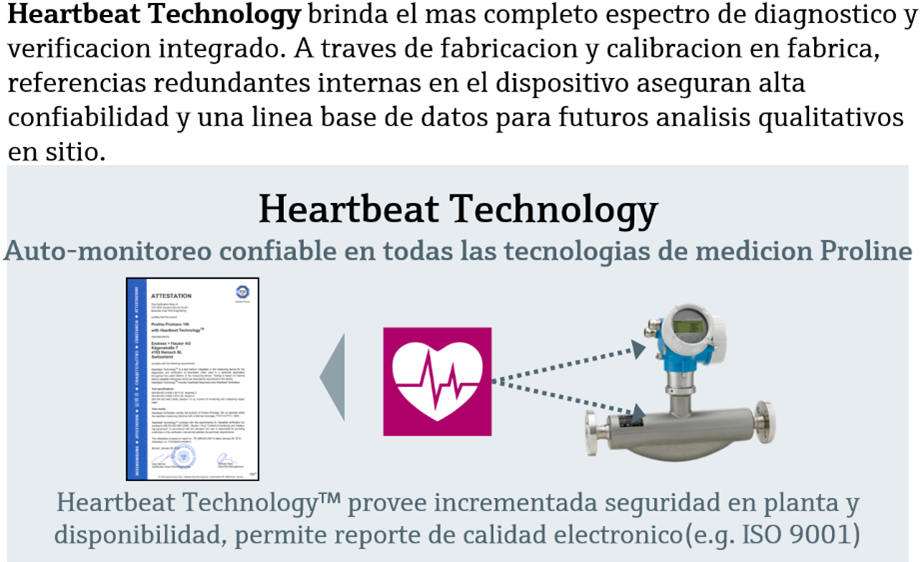

Los radares con Heartbeat Technology te avisan cuando está sufriendo incrustaciones la antena y cuando ya es hora de limpiarla.

Los radares con Heartbeat Technology te avisan cuando está sufriendo incrustaciones la antena y cuando ya es hora de limpiarla.

Esta información la puede sacar el radar, ya sea por una segunda salida de corriente, una salida de contacto seco o por algún protocolo como HART, FF, Profibus, etc.

Un segundo ejemplo lo tenemos cuando tenemos un flujómetro, digamos Coriolis, y el fluido provoca abrasión, y con esto desgaste de los tubos. Cuando los tubos ya sean muy delgados, el equipo fallará. No obstante, si el flujómetro está equipado con Heartbeat Technology, este se puede estar haciendo verificaciones periódicas, en dichas verificaciones se detecta la frecuencia de oscilación, la fase entre los extremos de los tubos y otros parámetros.

Si además esta información periódica se lleva a la nube Netilion, ahí residen aplicaciones que usan inteligencia artificial para procesar el Big Data, hará un registro de los parámetros obtenidos por la verificación de Heartbeat y hará una proyección del tiempo de vida del sensor. Con esto, podemos programar la compra del equipo justo antes de que falle y nos evitará tenerlo en stock por periodos largos, pero estará disponible cuando se requiera.