Por Alfredo Sánchez, P+M Ind. Manager L+P Prod. Manager, Endress+Hauser

¿Qué son las Unidades Coquizadoras Retardadas?

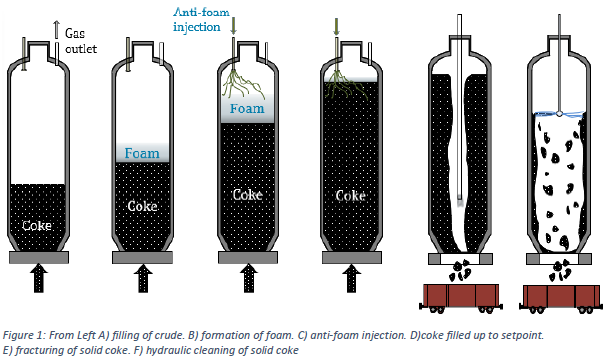

Una coquizadora convierte el crudo residual de una refinería en moléculas de hidrocarbono ligeras a través de un proceso térmico de división, o craqueo térmico. Uno de los métodos más usados para coquizar es el retardado, donde grandes tambores (con diámetros de 6m a 9m) son llenados con crudo residual y calentados hasta la temperatura de rompimiento térmico de cerca de 500°C. El almacenamiento en tambores grandes permite la residencia por el tiempo necesario para permitir que se completen las reacciones de craqueo térmico.

Cuando ocurre el craqueo, el hidrocarbono ligero se convierte en vapor, separándose de líquidos y sólidos. Los sólidos resultantes, conocidos como coque, se quedan en el tambor. Debido a los vapores que emergen del crudo, se genera espuma por encima del medio. Hay varios factores adicionales que también contribuyen a la formación de espuma, como temperatura, presión, velocidad de llenado, y composición del crudo. Es muy importante que la espuma no llegue a la salida del gas en la parte superior.

Para contrarrestar esta situación, por la parte superior, se inyectan agentes antiespumantes, típicamente compuestos de silicatos, de tal forma que sólo quede coque en el tambor. Una vez que el coque alcanza un nivel predeterminado, el proceso se detiene y el flujo de entrada se desvía a otro tambor para mantener la operación continua. Para este punto, se inyecta vapor al tambor lleno para separar los hidrocarbonos no craqueados, luego se inyecta agua para enfriarse, se pulveriza por métodos mecánicos o hidráulicos y el coque sólido se recolecta desde el fondo.

Optimización de inyección de antiespumante mediante la medición de nivel

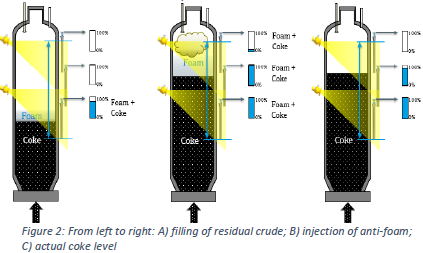

Control de espuma. – La medición radiométrica ofrece la solución para monitorear el nivel del crudo residual, además, Endress+Hauser diseñó una solución para monitorear, al mismo tiempo que mide el nivel del coque, la espuma que se genera por encima, de esta manera se inyecta antiespumante solo cuando se requiere.

Una solución típica requiere de dos o tres fuentes radiactivas en su contenedor colocadas de un lado del tambor de coque mientras que varios detectores se colocan del otro lado del tambor, los cuales monitorean el nivel. Cuando cada detector se conecta de forma individual al DCS, el impacto del antiespumante puede ser visualizado fácilmente, como se muestra en la siguiente imagen.

Durante el proceso de llenado, el detector inicialmente muestra el nivel del coque + espuma. En el escenario A de la figura 2, el detector de hasta abajo muestra 90% de nivel de coque + espuma. Mientras el llenado continúa, la altura del medio aumenta y alcanza el punto de referencia, o consigna, predefinida. En este momento, el agente antiespumante se inyecta.

En otro ejemplo, tomando el caso B de la figura 2, cuando los dos detectores, inferior y medio, indican 100%, se alcanza la consiga y la inyección de antiespumante inicia. Aquí es donde se puede ver claramente el efecto del antiespumante, ya que después de su inyección el nivel del detector medio se bajará inmediatamente, cómo se ve en el caso C de la figura 2. Este proceso se puede repetir varias veces y cuando no hay reducción de nivel por la inyección de antiespumante, significa que el nivel es de producto únicamente, y no de espuma. Así, cuando se alcanza el 100% de nivel de producto, el proceso se detiene y cambia al siguiente tambor.

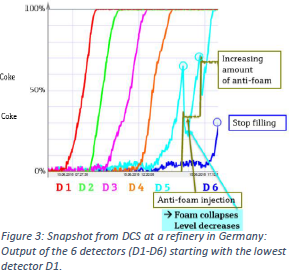

Este mismo comportamiento se puede observar en la figura 3. Cuando el detector 5 alcanza la consigna, comienza la inyección de antiespumante, lo cual lleva a una caída de nivel, luego esto se repite en un lapso de tiempo. Una vez que el detector 6 alcanza la consigna, el 100% fue alcanzado y el llenado se detiene. Es importante destacar que este sistema requiere que los detectores lleguen de forma individual al DCS y no deben estar en cascada.

Compensación por incrustaciones. – Es común que durante el llenado se incruste material en las paredes por encima del nivel del coque, esto provoca que se atenúe la radiación aún por encima del nivel y el medidor se confunde, dado que al recibir menos radiación “piensa” que el nivel subió. Como en la solución propuesta se ponen las señales de cada sensor independientes al DCS, entonces se puede hacer un algoritmo que siga la lógica de llenado.

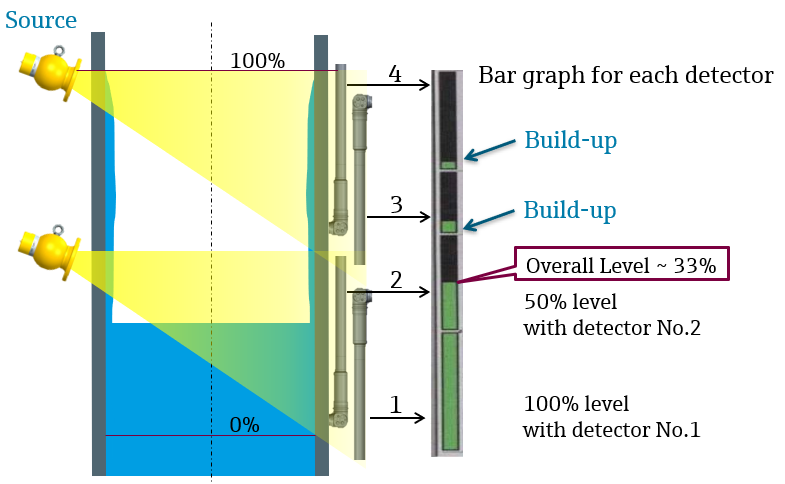

Cuando los sensores superiores comienzan a detectar cuando el que está inmediatamente abajo no está lleno, entonces se sabe que esa detección es por incrustaciones, entonces, el nivel total está por encima del nivel real. Por lo tanto, se hace una compensación para que se mida el nivel correcto. De la figura 4, el nivel total medido es de 33% cuando el nivel real es de 25%, pero dado que los detectores superiores están detectando atenuación, se toma esa información para corregir el nivel medido a 25%.

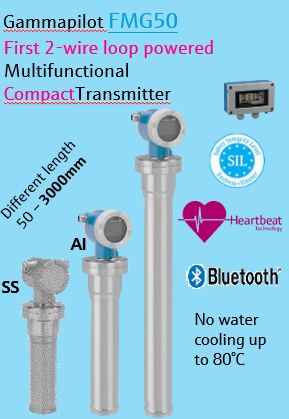

Beneficios que brinda el FMG50

- Ahorros en ingeniería y cableado. Al ser el único que emite la señal sobre la alimentación, a dos hilos, los dibujos de ingeniería son más simples y el tendido de cableado también.

- Ahorro al evitar instalación de circuito hidráulico. La temperatura ambiente, es decir, por fuera del recipiente, suele rondar los 60°C, incluso mayor. Dado que el FMG50 soporta hasta 80°C evitando así, es uso de tubo enfriador, el cual requiere que se lleve agua hasta el sitio del sensor, implicando un costo de instalación, mayor mantenimiento y no es ecológicamente amigable.

- Mejor planeación para mantenimiento y sustitución, evitando paros inesperados. Con el concepto inteligente Heartbeat, el equipo indica el tiempo que le resta de vida a la fuente en esa aplicación y también el tiempo de vida que le resta al detector.

Aumenta la seguridad y evita usar costosos Handheld. Con la comunicación para configurar por Bluetooth, podemos usar cualquier móvil o tableta para hacer la configuración, además de que se puede hacer a 10 metros del sensor, con esto evitamos que el personal este cerca del sensor y se mantenga lejos de la radiación.